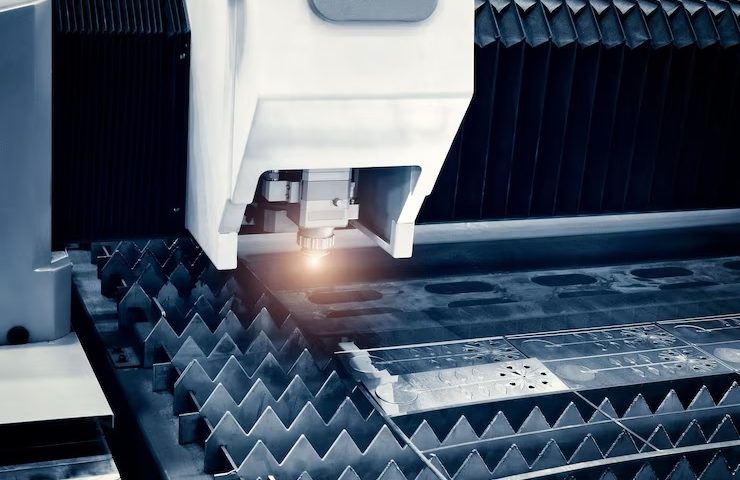

پارامترهای مختلفی در کنترل و بهینه سازی برش لیزری فلزات نقش دارد. شناخت این پارامترها میتواند در بهبود کیفیت برش لیزری فلزات مهم باشد یا مشکلات مرتبط را به حداقل رساند. در ابتدا به معرفی کلی در یک دسته بندی جامع از این پارامترها میپردازیم:

پارامترهای لیزری

فوکوس پرتو لیزر، سرعت برش و توان لیزر از جمله پارامترهای اساسی هستند که بر کیفیت برش تأثیرگذارند.

پارامترهای متریالی

نوع و ضخامت فلزات مورد برش نیز بر کیفیت برش تأثیر دارد. برای هر نوع فلز، پارامترهای خاصی برای کنترل کیفیت برش وجود دارد. از پارامترهای دیگری که در کنترل کیفیت برش لیزری باید مدنظر قرار گیرد، متریالی است که برای برش انتخاب می شود.

به عنوان مثال در برش لیزر فلزات، آلیاژهای مختلف در ورق فلزات می تواند کیفیت برش را تحت تاثیر قرار دهد. این آلیاژها خواص مختلفی دارند؛ به همین دلیل، در فلزات مختلف کیفیت برش ها با یکدیگر متفاوت است.

پارامترهای فرآیند

فشار هوا، نوع گاز مورد استفاده، دما و رطوبت محیط و نحوه تنظیم دستگاه برش نیز از جمله پارامترهای مهم در کنترل کیفیت برش هستند.

پارامترهای محیطی

شرایط محیطی مانند دما، رطوبت، نور محیط و تمیزی محیط کار نیز بر کیفیت برش تأثیرگذارند.

پارامترهای تنظیمی

تنظیم صحیح دستگاه برش لیزری شامل تنظیم سرعت برش، فوکوس لیزر، فشار هوا و تنظیمات دیگر نیز بر کیفیت برش تاثیر دارد.

سرعت برش لیزر

در مبحث کنترل کیفیت برش لیزری فلزات، سرعت برش نیز در کیفیت نهایی فرایند انجام شده تاثیر گذار است. سرعت خیلی سریع به دلیل عدم دریافت گرمای کافی در متریال مناسب نیست. سرعت پایین برش لیزر نیز به دلیل ایجاد شکاف برش بزرگ بر کیفیت نهایی برش تاثیر منفی دارد.

نوع دستگاه لیزر

دستگاه های لیزری جدید با ایجاد یک فناوری بهتر در تولید اشعه، ورق های فلزات را بدون وقفه و با کیفیت لبه بهتری برش می دهند. لیزر فایبر همان روشی است که این دگرگونی را در برش ورق های فلزات ایجاد کرده است. رابط کاربری آسان، هزینه نگهداری اندک، قابلیت برش در سرعت های بالاتر از دستگاه لیزر CO2، لیزر فایبر را بهترین گزینه برای بهبود سطح کیفی برش فلزات قرار داده است.

نازل های دستگاه

نازل قطعه ای از دستگاه برش لیزر است که عملکرد آن کنترل بر ناحیه تزریق گاز کمکی دستگاه می باشد. ساختار، ارتفاع و اندازه این قطعه بر کیفیت نهایی برش نقش دارد. برای دستیابی به بهترین کیفیت توجه به نکات زیر مفید می باشد:

• هر گونه تغییر شکل یا ذوب جزئی این قطعه باعث کاهش کیفیت برش لیزری می شود.

• هم محور بودن نازل با پرتور لیزر برای افزایش کیفیت برش مهم تلقی می شود.

• فاصله بین نازل و قطعه کار نیز در کیفیت نهایی برش تاثیرگذار است. این فاصله باید با توجه به نوع و ضخامت ورق فلز تعیین شود.

تکنولوژی لیزر

از تأثیر تکنولوژی لیزر روی کیفیت برش نمیتوانیم عبور کنیم. امروزه در فناوریهای مرتبط با لیزر میتوانید شاهد پیشرفتهای بسیاری باشید. لیزرها برش فلزات با دو فناوری فایبر و CO2 در دسترس هستند و باتوجهبه قابلیتهایی که هر یک ارائه میدهند، بازار رقابت داغی دارند. بهعنوانمثال لیزرهای فایبر در مقایسه با نوع CO2 میتوانند سرعت برش بیشتری داشته باشند. همچنین قادر به حفظ کیفیت بهتر برش هستند؛ اما بهطورکلی با افزایش ضخامت ورق، کیفیت لبه برش به شکل قابلتوجهی کاهش پیدا میکند؛ به همین دلیل توصیه میکنیم از لیزرهای فایبر برای ورقهایی با ضخامت بیشتر از 8 میلیمتر استفاده نکنید.

کیفیت مواد

کیفیت سطح ورق میتواند بهشدت بر کیفیت برش تأثیر بگذارد؛ به همین علت فولاد ضدزنگ باید کاملاً تمیز و بدون لکه مواد خارجی، روغن و چربی باشد. درصورتیکه عیار فولاد پایین باشد، کیفیت برش لیزری را تحتالشعاع قرار خواهد داد. در گریدهای پایین ناخالصیهای بسیار دیده میشوند؛ به همین علت به فرایند برش حرارتی بیش از حد واکنش نشان خواهند داد.

این موضوع زمانی تشدید خواهد شد که در برش لیزری از اکسیژن کمک گرفته شده باشد. همچنین فولاد نورد گرم به دلیل کیفیت سطحی پایین که دارد، میتواند برای برش لیزری مشکلساز شود. ناخالصیهای سطح کار با فلز ذوب خواهد شد و در نهایت سطح برش ایجادشده کیفیت بسیار پایینی پیدا میکند. درصورتیکه سطح محصول صاف و عاری از ناخالصی نباشد، روی کیفیت برش تأثیر خود را خواهد گذاشت.

نوع مواد

پارامتر مهم و تأثیرگذار در تعیین کیفیت برش لیزری که میتوانیم از آن یاد کنیم، نوع فلزی است که قرار است برش داده شود. در واقع نوع فلز این تاثیر را دارد تا حجم زیادی از قابلیتهای مختلف را تحت پوشش خود در بیاورد که بارزترین آن نوع آلیاژ فلزی است. آلیاژهای فلزات مختلف میتوانند خواص متفاوتی از خود نشان دهند؛ ازاینرو هنگام برش لیزری نیز واکنشها با یکدیگر متفاوت خواهند بود.

حداقل فاصله بین خطوط برش

یکی دیگر از جنبه های مهمی که در برش لیزری باید به آن توجه کنید، حداقل فاصله بین دو خط برش است. اگر دو خط خیلی نزدیک باشند، اشعه لیزر مواد را ذوب می کند. حداقل فاصله ای که باید بین دو خط لحاظ کنید با ضخامت ماده و جنس آن مرتبط است.

پوشاندن لبه ها

در انجام برش لیزری و به خصوص در حکاکی لیزری در متریال های چوبی و ام دی اف، به علت سوختن لکه های دوده در اطراف لبه ها ایجاد می شود که برای حل این مشکل می توانید روی ناحیه برش را با یک نوار چسب کاغذی بپوشانید. نگران نباشید زیرا استفاده از آن قدرت لیزر را کم نمی کند، اگر حس کردید که به خوبی انجام نمی شود مقداری قدرت پرتو را بالا ببرید.

اجرای لایه بندی شده

اگر طرح انتخابی که قرار است حکاکی شود شامل چندین مرحله است بهتر است که فایل طراحی به صورت لایه باز باشد تا بتوان در هربار با خاموش کردن لایه های اضافی به صورت مرحله به مرحله حکاکی را برای شکل و قسمت مورد نظر اجرا کرد. کنترل ترتیب برش در کاهش خطا مؤثر است. به جای استفاده از چندین فایل جداگانه برای انجام هر قسمت کافی است که یک فایل طراحی را به صورت لایه باز در اختیار داشته باشید تا لایه ها یکی پس از دیگری سازماندهی شوند.

حذف خطوط همپوشان

زمانی که می خواهید طرحی را به یکدیگر بچسبانید به صورتی که در ظاهر یک خط مشترک و همپوشان با یکدیگر دارند باید در فایل طراحی تنها یک خط رسم کنید. شاید شما آن را یک خط ببینید اما دستگاه آن را دو خط مجزا در نظر می گیرد و برای یکی از اجزای طراحی آن را دوبار طی میکند و برای دیگری آن را حذف می کند. بنابراین در نظر بگیرید که خطوطی که با یکدیگر برروی هم قرار می گیرند را یکبار در فایل طراحی لحاظ کنید.

► مشکلات رایج برش لیزری فلزات

یکی از راههای مهم در افزایش کنترل کیفیت برش، آشنایی با مشکلات رایج برش لیزری فلزات است. با شناخت این مشکلات رایج و اعمال راهحلهای مناسب، میتوان کیفیت برش لیزری فلزات را بهبود بخشید و به عملکرد بهتری دست یافت. برخی از مشکلات رایج در برش لیزری فلزات شامل موارد زیر میشوند:

• ایجاد حاشیههای نامنظم

ممکن است در برش لیزری فلزات حاشیههای نامنظم یا خشن ایجاد شود که میتواند کیفیت برش را تحت تاثیر قرار دهد.

• اشکالات در زاویه برش

مشکلات مربوط به زوایای برش نامناسب میتواند باعث ایجاد ابهامات و نامنظمی در برش شود.

• انبساط حرارتی

در فرآیند برش لیزری، انبساط حرارتی ممکن است باعث انحراف و تغییر شکل فلزات شود.

• زمان برش طولانی

استفاده از زمان برش طولانی میتواند باعث ایجاد اثرات جانبی نامطلوبی مانند زرد شدن لبههای برش شود.

• وجود سوراخهای نامنظم

در برخی از موارد سوراخهای نامنظمی در اطراف درز برش دیده شده که منجر به تغییر رنگ سطح فلز میشود. برای حل این مشکل میتوان میزان فوکوس لیزر را کاهش داد، افزایش سرعت برش را بیشتر کرد یا فشار هوا را افزایش داد.

• ایجاد فرزهای نامنظم در برش

در برخی از موارد دیده شده که به دلیل مواردی مثل عدم تنظیم سیستم انتقال یا تمیز نبودن لنز و نازل، فرزهای بلند و نامنظم در یک سمت درز برش ایجاد شده است. همچنین عدم تعویض به موقع نازل و لنز و تمیز نکردن آن میتواند منجر به ایجاد ناهمواری در درز برش نیز باشد.

• تغییر رنگ لبه برش

در بسیاری از موارد دیده شده است که لبه برش به رنگ زرد تغییر رنگ داده است؛ برای حل این مشکل میتوان از گاز نیتروژن با خلوص بالا استفاده کرد یا پاکسازی لوله هوا را انجام داد

در پایان

کنترل کیفیت برش لیزری بهترین نتیجه را در خدمات یا محصولات تولید شده با استفاده از این تکنولوژی ایجاد می کند. بهینه سازی پارامترهای برش نقشی مهم در افزایش کیفیت برش دارد. تنظیمات دستگاه بشر لیزر، توان دستگاه، کیفیت و نوع مواد مهم ترین فاکتورهایی هستند که کیفیت برش لیزر را تحت تاثیر قرار می دهند. توجه اپراتور به فاکتورهای کنترل کننده این ویژگی اصلی مهم در ارائه یک برش لیزر باکیفیت است.